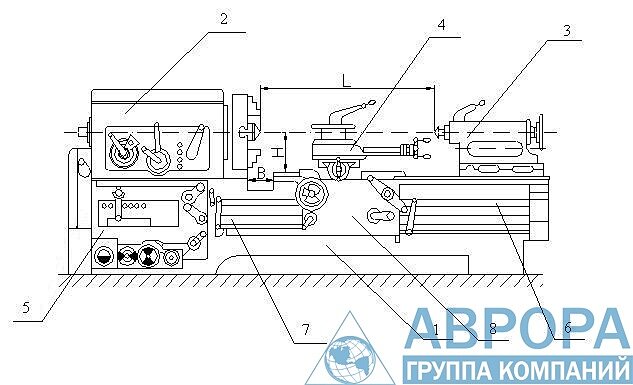

В токарном станке по металлу движение от электродвигателя к режущему инструменту и заготовке передается через определенные узлы и механизмы. На изображении универсального токарного станка показаны его основные части, отвечающие за точность и производительность токарной обработки.

| рисунка | Узел токарного станка | Функции |

| 1 | Станина | Соединяет в один агрегат все узлы станка, на ней жестко установлена передняя бабка, а также коробка подач. Станина имеет направляющие для перемещения задней бабки, суппорта с фартуком. |

| 2 | Передняя бабка | В ней расположен шпиндельный подшипниковый узел, отвечающий за фиксацию и вращение обрабатываемой заготовки. |

| 3 | Задняя бабка | Ее функция — в дополнительной поддержке консольной части обрабатываемой заготовки, в ее пиноль может устанавливаться режущий инструмент. Задняя бабка перемещается вдоль оси токарного станка по высокоточным направляющим станины. Также она передвигается и в поперечном направлении, позволяя обтачивать конические поверхности. |

| 4 | Суппорт | На нем установлен резцедержатель в котором крепится режущий инструмент. Суппорт также передвигается по направляющим жесткой станины при сообщении ему движения подачи. Каретка суппорта перемещается в поперечном направлении. |

| 5 | Коробка подач | Служит для передачи движения вращения от шпинделя к ходовым винту или валу. С помощью гитары зубчатых колес, находящейся внутри коробки, скорость вращательного движения может меняться, а это, в свою очередь, меняет величину подачи. |

| 6 | Ходовой вал | Сообщает суппорту поступательное движение при всех видах токарной обработки. |

| 7 | Ходовой винт | Используется при нарезании питчевой, модульной, трапецеидальной, конической, дюймовой, а также многозаходной резьбы. |

| 8 | Фартук | С его помощью вращение ходового винта/вала преобразуется в поступательное движение суппорта. |

Рассмотрим подробнее элементы универсального токарного станка.

Станина

Выполнена из серого чугуна (СЧ21-40, СЧ 32-52 и т.п.) или представляет собой стальную конструкцию, обеспечивает необходимую жесткость, виброустойчивость, прочность и несущую способность токарного станка. Станина оснащена призматическими направляющими, расположенными в горизонтальной плоскости. Размеры и форма их сечения разные и зависят от модели и мощности оборудования. Направляющие проходят термическую обработку и шлифовку, от их состояния зависит точность обработки деталей. Две тумбы корпуса станка включают в себя двигатель главного привода токарного агрегата (передняя тумба) и бак с СОЖ с насосной станцией для подачи охлаждающей жидкости в зону обработки резанием (задняя тумба).

Передняя бабка

В ней расположены:

- Сам шпиндель — полый цилиндр, установленный в подшипниках качения узла передней бабки. Основную радиальную нагрузку несет передний роликовый двухрядный подшипник, правильная регулировка которого (устранение излишнего люфта в опоре) — один из параметров, отвечающих за точность станка. Задние радиально-упорные подшипники шпинделя воспринимают осевые нагрузки. В шпиндель проходят длинные заготовки или прокат различного (круглого, квадратного, шестигранного, прямоугольного) сечения при изготовлении деталей из прутка, а не из отдельных, мерных заготовок. На шпиндель устанавливаются приспособления и оснастка (трех- или четырехкулачковые токарные патроны, планшайбы и т.п.) для фиксации прутка и заготовок.

- Коробка скоростей оборудования, с помощью которой происходит дискретная или бесступенчатая регулировка скорости вращения шпинделя. Требуемые параметры для токарной операции задаются с управляющей панели станка.

Суппорт

Обеспечивает продольную подачу резца в зоне обработки. Поперечная каретка, расположенная на суппорте, служит для поперечной подачи режущего инструмента. Верхний поворотный суппорт с четырехпозиционным резцедержателем (можно зажать четыре режущих инструмента одновременно) фиксирует резец под любым необходимым углом к заготовке.

Задняя бабка

Перемещается в продольном и поперечном направлении, в ее пиноль (выдвижной цилиндр с посадочным отверстием) вставляется вращающийся центр для поджатия заготовки или режущий инструмент (сверло, зенкер, метчик, развертка) для обработки отверстий.

Смазка и подвод СОЖ

Важными составляющими компоновки токарного оборудования являются системы ручной или автоматической смазки, а также подвода СОЖ в зону резания. Применяются они для доставки, дозирования и распределения смазочных и охлаждающих материалов. Подобные системы могут быть как циркуляционными, так и проточными. Использование СОЖ повышает производительность обработки, а также точность и чистоту получаемой поверхности. Такая система состоит из резервуара-отстойника, насоса (циркуляционного), трубопровода для подвода и отвода жидкости, сепаратора и фильтров для очистки.

Параметры токарных станков

В зависимости от взаимного расположения узлов, токарные станки характеризуются следующими геометрическими параметрами:

- высота центра шпинделя над станиной, Н — определяет возможный диаметр заготовки и одновременно является одним из главных параметров станка;

- высота центра передней бабки над выемкой станины у шпиндельного узла (ширина В) — определяет максимальный размер (радиус) обрабатываемой заготовки в виде диска шириной менее В;

- высота центра шпинделя над кареткой — регламентирует максимальный радиус заготовки, обрабатываемой над кареткой (например, проточка длинных валов);

- максимальное расстояние между шпинделем и задней бабкой, L — определяет наибольшую длину устанавливаемой на станок детали.