Станки для фрезерных работ по металлу классифицируют по различным параметрам. Их довольно много, но остановимся на основных.

По габаритам и мощности:

- легкие;

- средние;

- тяжелые.

По расположению оси шпинделя:

- вертикальные;

- горизонтальные;

- наклонные.

По технологическим возможностям:

- специализированные;

- универсальные;

- широкоуниверсальные.

По точности:

- нормальной точности;

- повышенной;

- высокой;

- особо высокой;

- станки особой точности (прецизионные).

Станки классифицируют также по типу, конструкции и назначению.

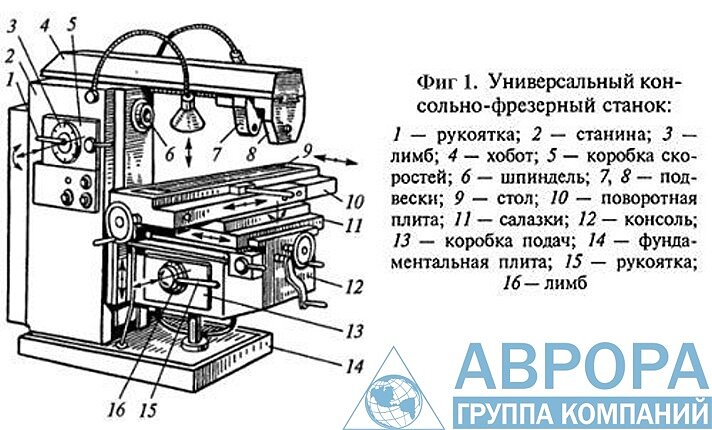

Типовая конструкция фрезерного станка приведена на Фиг.1. Режущий инструмент закрепляется в шпинделе, который обеспечивает его вращение. Вертикальная, продольная и поперечная подачи осуществляются перемещением стола, на котором закреплена обрабатываемая деталь. Изменение скоростей подачи и вращения шпинделя в соответствии с назначенными режимами резания производится при помощи коробок скоростей и подач.

Наибольшее распространение имеют легкие и средние универсальные станки нормальной точности. Именно эти станки обеспечивают обработку подавляющего большинства деталей в машиностроении. Обозначение отечественного станка, выпущенного в СССР и позже в России содержит цифры и буквы: первая цифра обозначает группу станка (для фрезерных – это шестая группа), вторая — его тип: 1 — консольные вертикально-фрезерные, 2 — непрерывного действия, 3 — одностоечные продольно-фрезерные, 4 — копировальные и гравировальные, 5— вертикальные бесконсольные (с крестовым столом), 6 — продольно-фрезерные, 7 — широкоуниверсальные, 8 — консольные, горизонтальные, 9 — разные. В третьей и четвертой цифрах содержатся данные об одном из характерных размеров станка. Буквенные обозначения указывают на модификацию и класс точности.

Появление станков с ЧПУ привнесло изменения не только в систему управления, но и конструкцию, и в качественные характеристики. Схемы построения и основные классификационные параметры претерпели не слишком большие изменения. Основные различия касаются:

- характеристик шпинделей – при равной мощности обороты существенно выросли, а момент упал;

- конструкции направляющих и ходовых винтов – широко используются шариковинтовые схемы;

- наличия интегрированного в станок автоматического сменщика инструмента.

Эти изменения обусловили резкое увеличение точности (по отечественным нормам подавляющее большинство станков с ЧПУ можно отнести к категории особо точных), скорости резания и подач при одновременном снижении толщины срезаемого слоя и нагрузок по осям. В результате выросла производительность и улучшилась чистота обработки, а также существенно снизилось время на вспомогательные операции. Одновременно, увеличение скоростей резания сильно повысило требования к стойкости инструмента. Станки с ЧПУ, даже трехосевые, обладают гораздо более широкими возможностями, особенно при обработке фасонных поверхностей. При дополнении их четвертой и пятой осями можно обработать практически любую поверхность. Однако, при равных габаритах и весе классические станки имеют, как правило, больший момент на шпинделе и допускают большую нагрузку подачи, поэтому, могут успешно использоваться для обдирочных и черновых работ.

Система ЧПУ обеспечивает управление перемещениями по осям подач, скоростью вращения шпинделя, сменой инструмента, работой оснастки и дополнительного оборудования. Руководит системой управляющая программа (УП), которая создается технологом-программистом. Именно качество УП определяет время обработки, шероховатость и точность детали. Появление САМ – программ и постпроцессоров позволило свести работу по созданию УП к выбору стратегии и параметров обработки и радикально сократило время подготовки производства. Это существенно расширило возможности применения станков с ЧПУ по изготовлению малых серий или единичных деталей. Раньше подобные работы старались проводить на универсальных станках с ручным управлением, так как трудоемкость создания УП превосходила трудоемкость обработки.