Основным инструментом при выполнении фрезерных работ по металлу являются, конечно же, фрезы.

По конструкции они делятся на целиковые, составные и сборные.

По назначению, форме и расположению зубьев – на концевые, торцевые, дисковые, угловые, грибковые, шпоночные и др.

По материалам – из быстрорежущих сталей и твердых сплавов (вольфрамовых, безвольфрамовых, минералокерамических).

Основным рабочим элементом любой фрезы являются зубья.

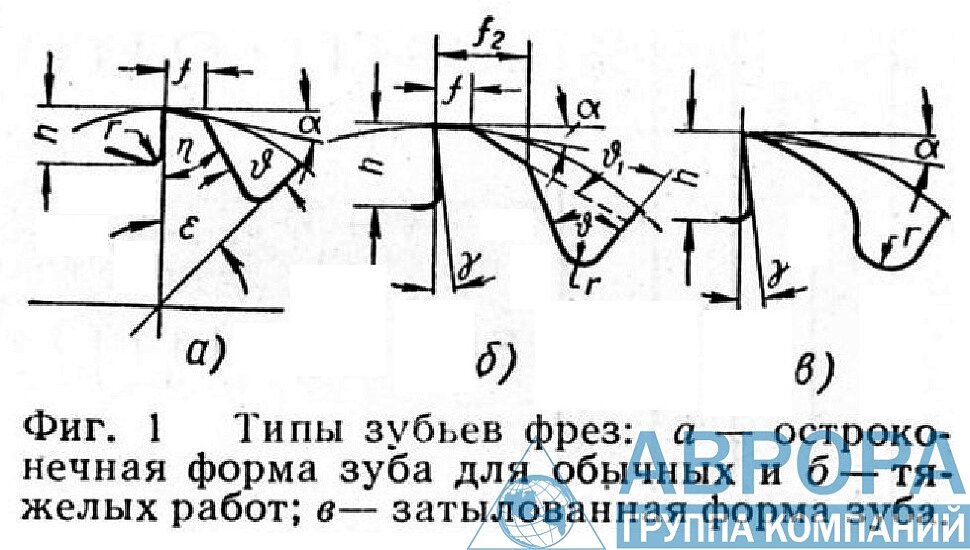

По форме режущих зубьев все фрезы можно разделить на две основные группы: фрезы с остроконечными зубьями, использующиеся для обычных (фиг. 1, а) и тяжелых фрезерных работ (фиг. 1, б) и фрезы с затылованными зубьями (фиг. 1, в), у которых передняя поверхность представляет собой плоскость,

а задняя поверхность имеет форму архимедовой спирали. Такой профиль сохраняется при переточках по передней поверхности и поэтому применяется для заточки фасонных фрез, используемых при выполнении фасонных фрезерных работ.

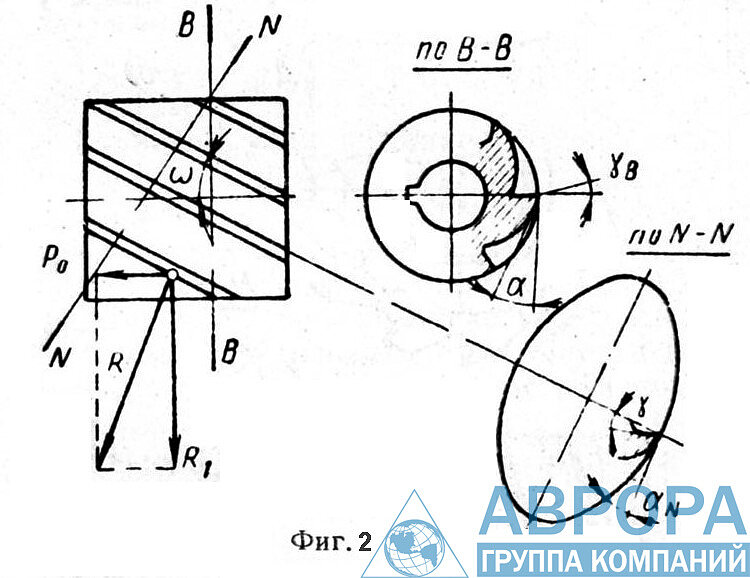

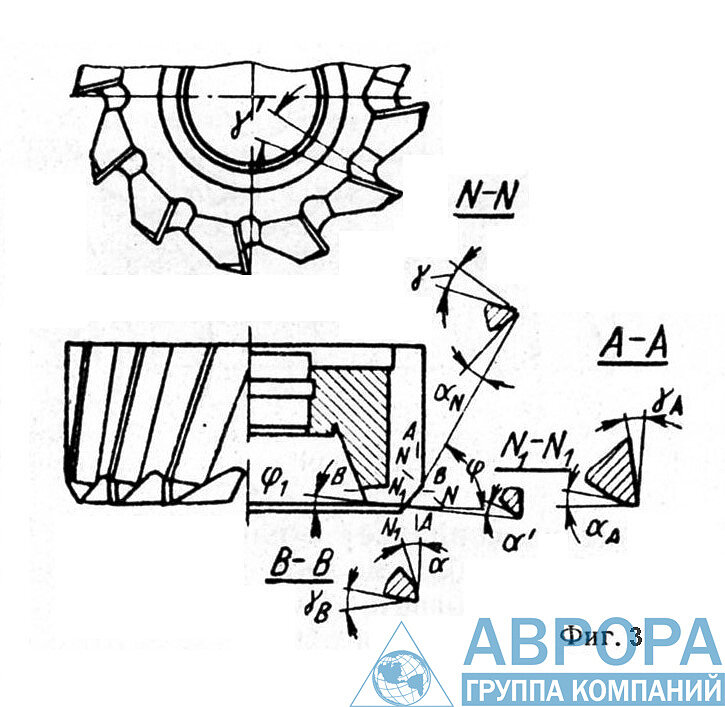

Геометрические параметры цилиндрических (фиг. 2) и торцовых (фиг. 3) фрез.

Основополагающим параметром являются углы главной режущей кромки в плоскости NN, перпендикулярной к режущей кромке: γ — главный передний угол и αN – нормальный задний угол. Другим основополагающим параметром в поперечной плоскости ВВ, перпендикулярной к оси фрезы являются α– главный задний угол и γB – поперечный передний угол. Для удобства замера у торцовых фрез нередко используются углы в продольной плоскости АА, параллельной оси фрезы: γA, αA. Параметры этих четырех углов связаны между собой следующей закономерностью:

tgγ= tgγBsinφ+ tgγAcosφ.

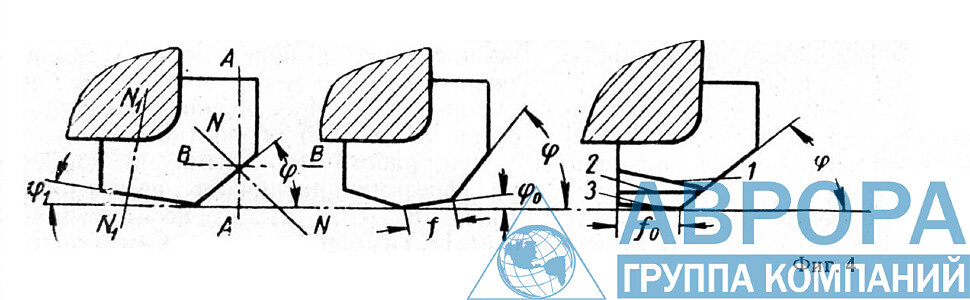

Главный угол в плане φ(фиг. 4) измеряется между проекцией главной режущей кромки на осевую плоскость и направлением подачи фрезерования, при этом величину его выбирают минимальной, обеспечивающей достаточную виброустойчнвость процесса резания при выполнении фрезерных работ.